Autolivellanti e livelline: gli errori più comuni prima, durante e dopo la posa dei massetti fluidi

Lo scopo di quest’articolo è illustrare e sensibilizzare imprese e progettisti su tutti gli errori di posa nei quali è facile incappare poiché ci sembra di affrontare situazioni banali o scontate, ma che invece possono spesso portare a gravi vizi del massetto stesso.

Negli ultimi 10 anni la tecnologia dei massetti fluidi ha fatto decisamente passi da gigante. Nel mio ruolo di tecnico a supporto dei clienti posatori molto spesso ci siamo trovati a dover risolvere delle situazioni in cantiere, che le prime volte una decina di anni fa, erano al limite dello “sperimentale”. Dopo aver corso negli anni qualche rischio calcolato in accordo ai miei super clienti posatori, mi sento ora di illustrare le soluzioni ed i consigli elencati sotto ogniqualvolta vi troviate nelle medesime situazioni, vi assicuro molto frequenti in cantiere.

REGOLA N°1: FENOMENO DEL BLEEDING SUPERFICIALE

REGOLA N°2: ERRORI NELLA POSA DELL’IMPIANTO RADIANTE

b) Posa del riscaldamento a pavimento con chiusura dei pannelli “a malta”

c) Posa del pannello radiante “forato” direttamente sul fottofondo alleggerito tipo “polimix”

Quando arriviamo in cantiere e ci troviamo di fronte a questa situazione i casi sono due:

1) smontare tutto l’impianto radiante e posizionare uno strato di separazione/scorrimento per massetto fluido, andrà bene anche un nylon ad alta grammatura, meglio se barriera vapore (ma non mi sembra il caso….)

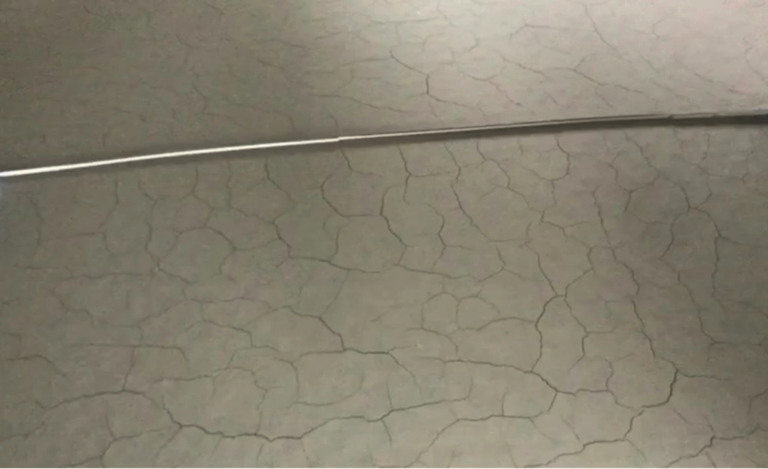

2) fidarvi di quello che vi sto per spiegare: quando si posano le livelline a basso spessore su pannello forato, direttamente su alleggerito senza primer nè strato di separazione, l’acqua d’impasto della livellina viene assorbita rapidamente dal sottofondo alleggerito sottostante e ciò provoca microcavillature nel massetto finale come visionato nel video precedente. Per evitare questo sarà necessario seguire questo procedimento:

– nebulizzare fino a rifiuto Primer FZCER diluito 1 : 5, 24 ore prima del getto

– nebulizzare fino a rifiuto Primer FZCER diluito 1 : 2, appena prima del getto

In questo modo andremo a “saturare” impermeabilizzando il sottofondo alleggerito ed il successivo getto di livellina fluida non andrà a “perdere” l’acqua di impasto, asciugandosi nei tempi giusti, non creando stress particolari al massetto e di conseguenza non si creeranno microcavillature.

REGOLA N°3: RISPETTARE I TEMPI DI ASCIUGATURA DEL MASSETTO E ACCENSIONE DELL’IMPIANTO RADIANTE

Con i nostri materiali

FZ105 MASSETTO AUTOLIVELLANTE CEMENTIZIO spess minimo 3 cm

Con FZ105 l’accensione del sistema radiante a pavimento è prevista dopo circa 21 gg. come da norma di riferimento per tutti i prodotti a legante cementizio. Il prodotto non richiede nessun trattamento con primer tranne nel caso in cui si posasse il rivestimento “listoni in legno”.

CICLO DI ACCENSIONE Temperatura di mandata 20/25 °C di partenza. Aumentare di 5°C al giorno e mantenere costante la temperatura per circa 24 H. Raggiunti e 40/45 °C mantenerli per circa 48 H. Effettuare la stessa procedura in fase di spegnimento sino alla temperatura di mandata iniziale.

FZ180 BIO THERMAL MASSETTO AUTOLIVELLANTE ANIDRITICO PURO spess minimo 3 cm

L’accensione del sistema radiante a pavimento con FZ180 THERMAL è prevista dopo circa 5/6 gg. Il prodotto richiede trattamento con primer idoneo FZC pe ceramica e FZL per parquet.

CICLO DI ACCENSIONE Temperatura di mandata 20/25 °C di partenza. Aumentare di 5°C al giorno e mantenere costante la temperatura per circa 24 H. Raggiunti e 40/45 °C mantenerli per circa 48 H. Effettuare la stessa procedura in fase di spegnimento sino alla temperatura di mandata iniziale.

F425 LIVELLINA ANIDRITICA spessore minimo 1 cm

Con F425 l’accensione del sistema radiante a pavimento è prevista dopo circa 5/6 gg. Il prodotto richiede trattamento con primer idoneo FZC per ceramica e FZL per parquet.

CICLO DI ACCENSIONE Temperatura di mandata 20/25 °C di partenza. Aumentare di 5°C al giorno e mantenere costante la temperatura per circa 24 H. Raggiunti e 40/45 °C mantenerli per circa 48 H. Effettuare la stessa procedura in fase di spegnimento sino alla temperatura di mandata iniziale.

F488 LIVELLINA CEMENTIZIA spessore minimo 1 cm

Con F488 l’accensione del sistema radiante a pavimento è prevista dopo circa 6/8 gg. Il prodotto non richiede nessun trattamento con primer tranne nel caso in cui si posasse il rivestimento “listoni in legno”.

CICLO DI ACCENSIONE Temperatura di mandata 20/25 °C di partenza. Aumentare di 5°C al giorno e mantenere costante la temperatura per circa 24 H. Raggiunti e 40/45 °C mantenerli per circa 48 H. Effettuare la stessa procedura in fase di spegnimento sino alla temperatura di mandata iniziale.

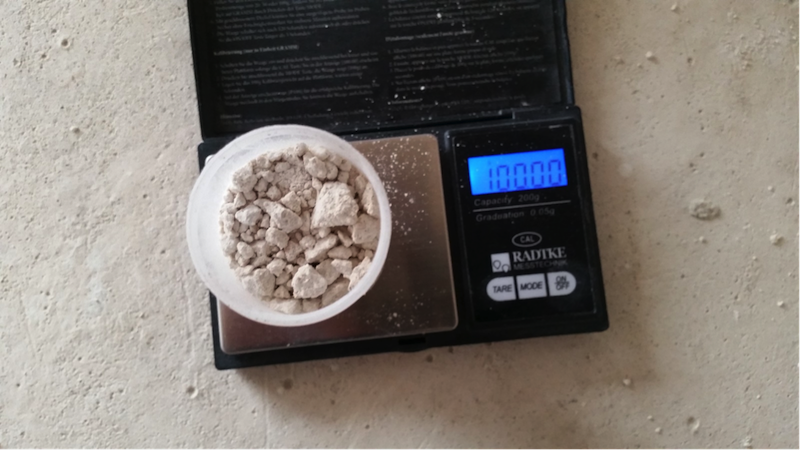

REGOLA N°4: VERIFICARE SEMPRE L’UMIDITA’ DEL MASSETTO PRIMA DELLA POSA A COLLA DEI PAVIMENTI, SIA IN CERAMICA CHE IN LEGNO

In questi ultimi 15 anni di esperienza di fornitura e posa di massetti autolivellanti ho potuto assistere ad episodi impensabili.

Ne racconto uno in particolare: dopo due anni dalla posa del massetto anidritico e del pavimento a colla siamo stati contattati dal cliente perché sono iniziati a verificarsi dei distacchi delle ceramiche negli appartamenti abitati e sul posto con strumento misuratore igrometro ai carburi abbiamo verificato che l’umidità residua del massetto anidritico era ancora dopo due anni superiore al 5%, la norma di riferimento UNI 11265, nel caso di massetti cementizi con incorporato l’impianto di riscaldamento dice che l’umidità massima ammessa è dell’ 1,7%.

Poi analizzando la storia del cantiere con l’impresa abbiamo scoperto che dopo la posa del massetto fluido avvenuta in pieno inverno, sono stati montati i serramenti, è stata fatta l’attivazione dell’impianto, sempre a finestre chiuse e dopo 3 mesi è stato fatto l’incollaggio delle ceramiche. L’umidità presente nell’ambiente SCARSAMENTE ARIEGGIATO è stata determinante nella NON asciugatura del massetto, per cui si è posato il pavimento su un massetto anidritico umido, da qui la spiegazione dei distacchi….e da qui la necessità di VERIFICARE SEMPRE L’UMIDITA’ DEL MASSETTO (SOPRATTUTTO SE A BASE ANIDRITICA) PRIMA DELLA POSA DEL RIVESTIMENTO CON IGROMETRO AI CARBURI!!

Per maggiori dettagli questo articolo risponderà ad ogni dubbio:

https://www.ingenio-web.it/7249-misurazione-dellumidita-del-massetto-prima-della-posa-in-opera-del-parquet#:~:text=Percentuale%20di%20umidit%C3%A0%20residua%20del,deve%20essere%20del%202%25%20massimo.